Einführung

In der heutigen rasanten Design-Build-Entwicklung von Fused Deposition Modeling- oder FDM3D-Druckern von Cartesian, Delta, Polar und Scara.

Viele Hersteller, Bastler oder Menschen, die einfach von 3D-Druckern fasziniert sind, können ihre Ideen äußern und sogar darüber diskutieren, welches der auf dem Markt erhältlichen Designs das bessere oder beste ist.

In diesem Artikel konzentrieren wir uns jedoch auf das Kernstück des 3D-Druckers, den „EXTRUDER“. Wir werden ihn so ausführlich wie möglich besprechen.

Stellen Sie sich Ihren EXTRUDER als das Herz des Druckers vor, in dem sich auch das Gehirn (Elektronik) und der Körper (Maschine) befinden, um die Analogie zur menschlichen Anatomie zu vervollständigen.

Technisch gesehen ist der EXTRUDER für das Schmelzen/Verarbeiten des Filaments verantwortlich, um das Fused Deposition-Prinzip abzuschließen. Dabei verschmilzt geschmolzener Kunststoff von Zeit zu Zeit übereinander, bis der von Ihnen gewünschte Ausdruck in Scheiben geschnitten ist.

Dies ist ein sehr wichtiger Teil Ihres Druckers. Ein kleiner Fehler in diesem Teil kann den gesamten Druckvorgang stören oder große Auswirkungen auf Ihr Druckergebnis haben.

Lass uns Erfahren Sie mehr über die verschiedenen EXTRUDER-Setups, insbesondere „DIREKTANTRIEB UND BOWDEN-TYP“.

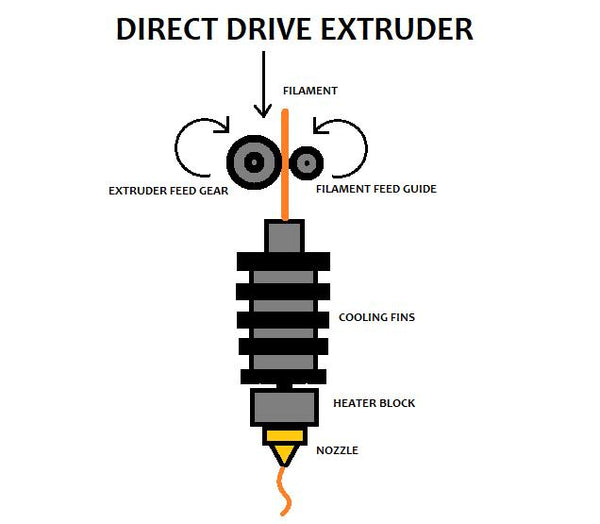

Direktantriebsextruder

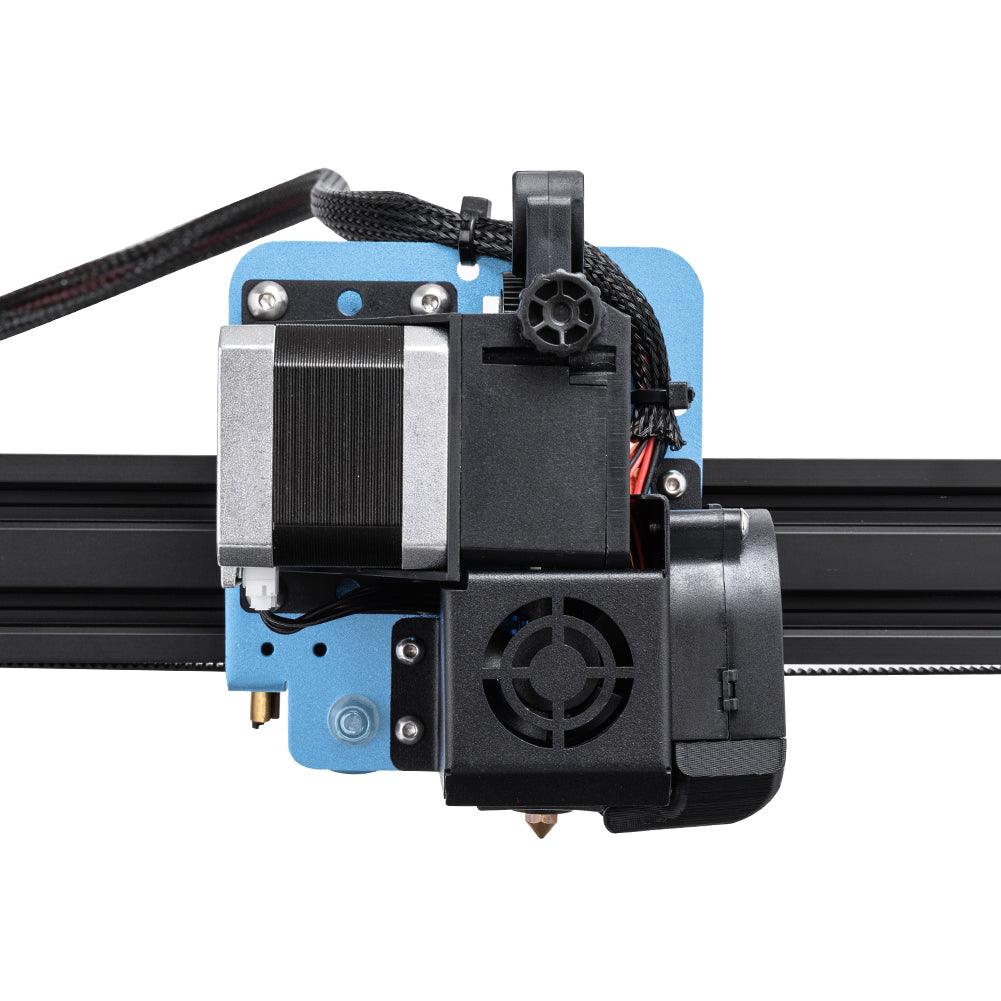

Bei diesem Aufbau wird der Extrudermotor möglichst nahe am Extruder platziert, wodurch das Filament direkt zur Kühlrippe, zum Heizblock und schließlich zur Düse geführt wird. Siehe Abbildung unten.

Das Bild oben zeigt, wie Direktantriebsextruder funktioniert. Wie bereits erwähnt, befindet sich das am Extruder angebrachte Extruder-Zufuhrzahnrad am nächsten zur Kühlrippe.

Es zeigt auch, wie sich das Extruder-Zufuhrzahnrad und die Filamentzufuhrführung drehen, um das Filament direkt den Kühlrippen zuzuführen.

Beachten Sie, dass die Herstellung des Extruder-Zufuhrzahnrads zusammen mit der Filament-Zufuhrführung sogar vorteilhafter ist als eine weiter entfernte Platzierung des Extruder-Zufuhrzahnrads und der Filament-Zufuhrführung.

Der zweithäufigste Extruderaufbau ist der Bowden-Extruderaufbau.

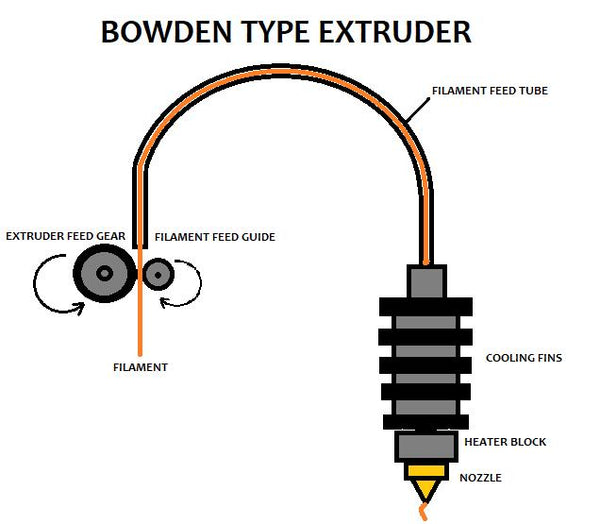

BOWDEN-EXTRUDER

Es ist ein Aufbau, bei dem der Extrudermotor weit vom Extruder entfernt platziert ist. Das Filament wird über Schläuche, die dem Filamentdurchmesser entsprechen, in den Extruder geführt.

Das Bild unten zeigt, wie die Einrichtung des Bowden-Extruders funktioniert.

Das obige Bild zeigt einen typischen Extrudertyp. Wie Sie in der Abbildung sehen können, befinden sich das Extruder-Zuführgetriebe und die Filamentführung auf einem separaten Schlittensystem, das den Extruder enthält.

Mit dem Filament, das über das Extruder-Vorschubgetriebe und die Filament-Vorschubführung zugeführt wird, in Richtung eines

Glühfadenröhre.

Sobald das Filament durch das Filamentzufuhrrohr gelangt, wird es zu den Kühlrippen, dem Heizblock und schließlich zur Düse geleitet.

Vom Prinzip her funktionieren beide gleich, da sie das Filament dem EXTRUDER zuführen.

Der Hauptunterschied besteht in der Platzierung des Zuführsystems, das aus der Extruderzufuhr besteht

Zahnrad und Filamentzufuhrführung, wodurch auch das Vorhandensein eines Filamentzufuhrrohrs bestimmt wird.

Wir haben das EXTRUDER-Setup für DIRECT DRIVE und BOWDEN TYPE besprochen.

Nun können wir einige der Vor- und Nachteile beider Konfigurationen auflisten. Und später können wir feststellen, welche der beiden Konfigurationen aus technischer Sicht hinsichtlich ihrer Anwendung im FDM-3D-Druck besser ist.

DIREKTANTRIEB-EXTRUDER

VORTEILE

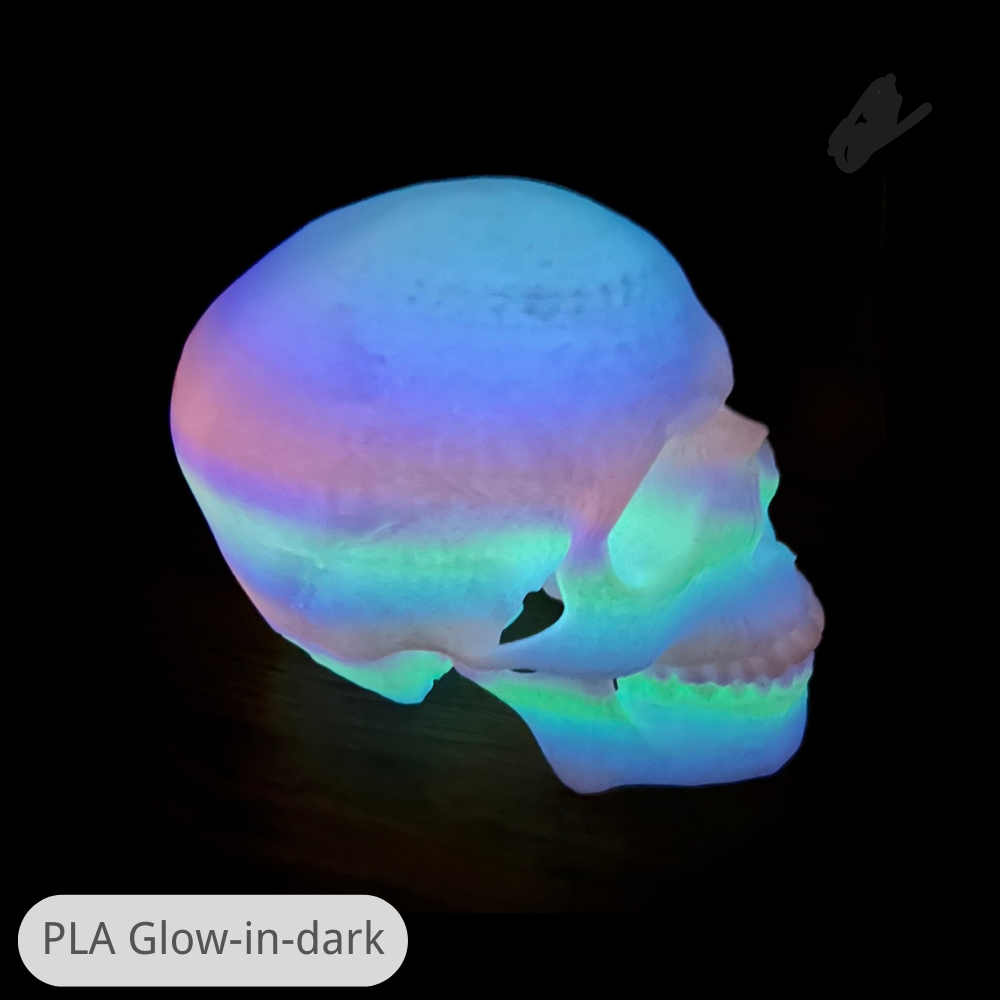

-Direkte Zufuhr von Filament zum EXTRUDER, wodurch jede Art von Filament kompatibel ist und es problemlos durch den EXTRUDER geführt werden kann (von PLA, PETG, ABS, GUMMI usw.).

-Weniger Teile (Zufuhrrohr), wodurch die Maschinenteilewartung verringert wird. Weniger Teile (Zufuhrrohr), wodurch die Maschinenteilewartung verringert wird.

- Einfache Filamentzufuhr zum Extruder. Das Fehlen eines Zufuhrrohrs führt dazu, dass keine Filamente zum Extruder gelangen.

-Vorschub und Rückzug des DIRECT DRIVE EXTRUDER können einfach kalibriert werden.

NACHTEILE

- Gewicht des Motors auf dem Schlitten. Die Einrichtung des Direktantriebs erfordert zusätzliches Gewicht auf dem Schlitten.

-Wärmeableitung des Motors an die gesamte Extruder-Konfiguration. Die Motorwärme trägt zur Gesamttemperatur des Schlittens bei.

BOWDEN-EXTRUDER

VORTEILE

- Ein leichterer Schlitten am EXTRUDER-Teil führt zu einer geringeren Belastung des Schlittenmotors.

-Weniger Hitze im EXTRUDER-Teil. Die Motorwärme wird auf andere Teile des Druckers abgeleitet.

NACHTEILE

- Herstellungs- oder Fabrikationsfehler des Filaments wie Verbiegen usw. wirken sich stark auf den Durchfluss durch das Filamentzufuhrrohr aus.

- Flexible Filamente fließen aufgrund der Reibung an den Innenwänden des Schlauchs gegen das Filament tendenziell nicht reibungslos durch den Zufuhrschlauch.

- Das Vorhandensein eines Zufuhrschlauchs erleichtert die Kalibrierung und Wartung der Maschine.

- Wenn die Ernährungssonde über längere Zeit Feuchtigkeit, Hitze usw. ausgesetzt wird, beeinträchtigt dies mit der Zeit ihre Flexibilität, was zum Bruch der Sonde führen kann.

Abschluss

Welches ist also das Beste? Die Antwort ist für jeden unterschiedlich und hängt von Ihren Anforderungen ab.

Beide Konfigurationen haben ihre eigenen Vor- und Nachteile. Technisch gesehen ist der Direktantriebsextruder vorteilhafter als der Bowden-Extruder. Da er weniger Teile hat, ergibt sich ein einfacheres Design.

„Gutes Design ist so wenig Design wie möglich.“ – Dieter Rams (Industrieproduktdesigner)

Hinterlasse einen Kommentar

Alle Kommentare werden vor der Veröffentlichung moderiert.

Diese Website ist durch hCaptcha geschützt und es gelten die allgemeinen Geschäftsbedingungen und Datenschutzbestimmungen von hCaptcha.