Bevezetés

Az olvasztott lerakódási modellezés vagy az FDM3D nyomtatók mai gyors ütemű tervezési-építési fejlődésében; Descartes, Delta, Polar & Scara.

Sok gyártó, hobbi vagy olyan ember, akit egyszerűen lenyűgöznek a 3D nyomtatók, elmondhatják ötleteiket, és még arról is vitázhatnak, hogy melyik a jobb vagy a legjobb a piacon elérhető design közül.

Ebben a cikkben azonban a 3D nyomtató fő részére, az „EXTRUDER”-re fogunk összpontosítani. A lehető legrészletesebben fogjuk megvitatni.

Tekintse az EXTRUDER-t a nyomtató szívének, amelyben az agy (elektronika) és a test (gép) is megvan, csak hogy teljes legyen az emberi anatómiával való analógia.

Technikailag az EXTRUDER felelős a szálak megolvasztásáért/feldolgozásáért, hogy teljes legyen az olvadt lerakódási elv, az olvadt műanyag biztosítékok időnként egymásra helyezkednek, amíg be nem fejeződik a szeletelt kívánt nyomat elkészítése.

Ez a nyomtató nagyon fontos része; egy kis hiba ezen a részen biztosan megzavarja a teljes nyomtatási folyamatot, vagy nagy hatással lehet a nyomtatási kimenetre.

Gyerünk tudjon meg többet az EXTRUDER beállítási típusairól, különösen "KÖZVETLEN VEZETÉS ÉS BOWDEN TÍPUS”.

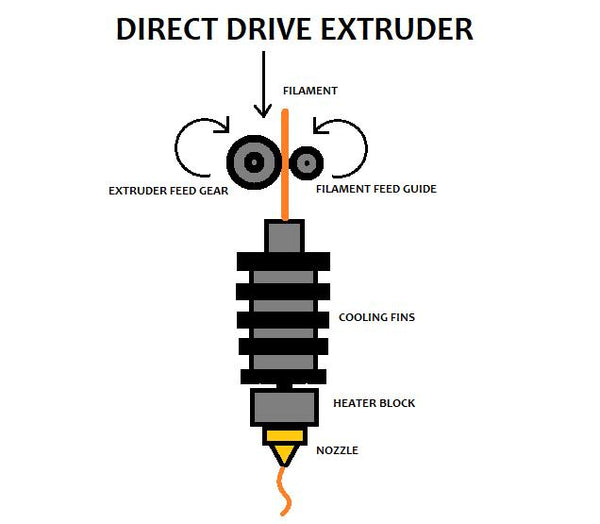

Közvetlen meghajtású extruder

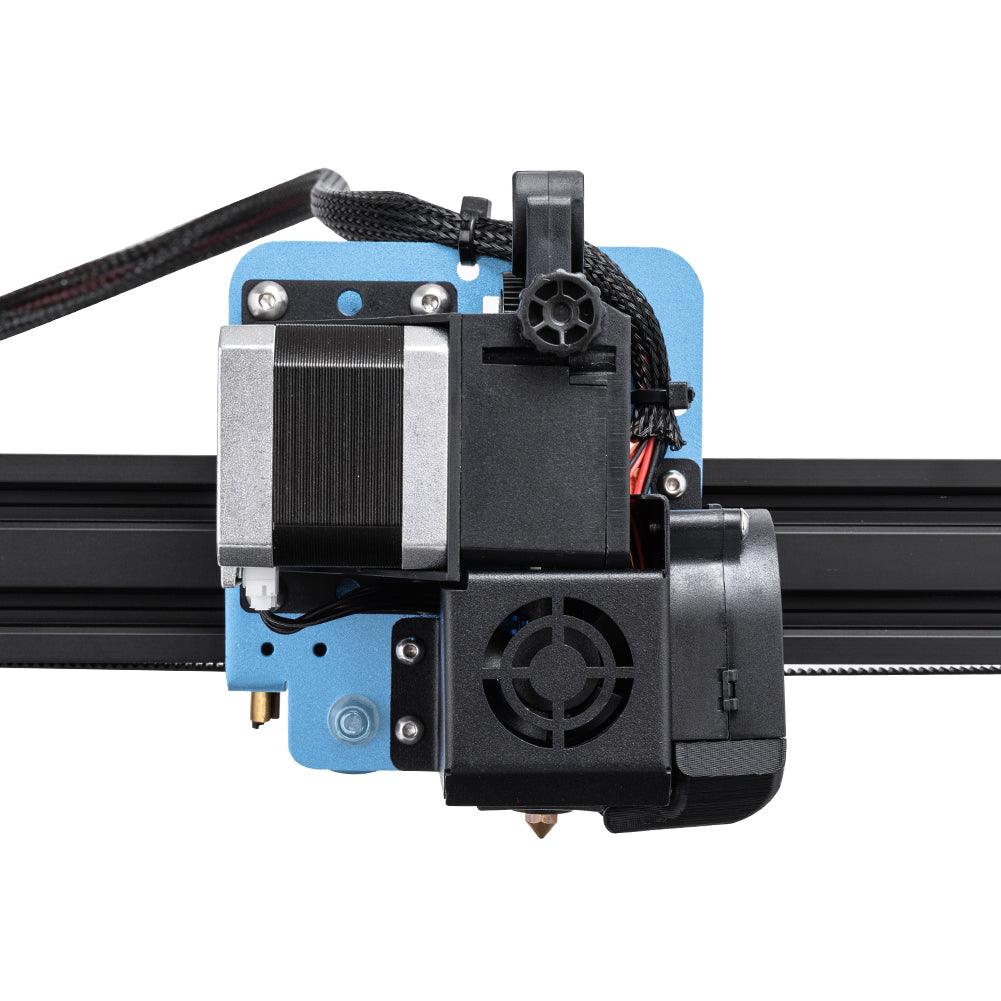

egy olyan elrendezés, amelyben az extruder motorja a lehető legközelebb van elhelyezve az EXTRUDER beállításához, így az izzószál közvetlenül a hűtőbordához, a fűtőblokkhoz, le a fúvókához kerül. Lásd az alábbi ábrát.

A fenti képen látható, hogyan közvetlen meghajtású extruder művek. Amint már említettük, az extruderhez csatlakoztatott extruder adagolóeszköze a hűtőbordához a legközelebb van elhelyezve.

Azt is bemutatja, hogyan forog az extruder betápláló fogaskereke és a száladagoló vezető, hogy az izzószálat közvetlenül a hűtőbordákhoz táplálja.

Vegye figyelembe, hogy az extruder adagoló fogaskerekét a száladagoló vezetővel együtt még előnyösebb is elkészíteni, mint egy távolabb elhelyezett extruder adagolóeszközt és száladagoló vezetőt.

Továbblépve a második leggyakoribb extruderbeállításra, a Bowden extruderbeállításra.

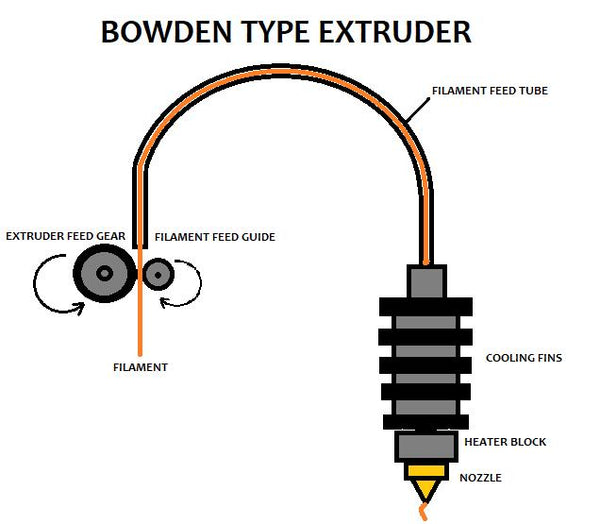

BOWDEN EXTRUDER

Azt egy olyan elrendezés, amelyben az extruder motorja távol van elhelyezve az EXTRUDER-től. Az izzószálat az izzószál átmérőjének megfelelő csöveken keresztül táplálják be az extruderbe.

Az alábbi képen látható, hogyan működik a Bowden extruder beállítása.

A fenti kép egy tipikus extrudertípust mutat be. Amint az az ábrán látható, az extruder adagoló fogaskereke és a száladagoló vezető egy külön kocsirendszeren van elhelyezve, amely tartalmazza az EXTRUDER-t.

Az extruder betápláló fogaskerekén és száladagoló vezetőn keresztül táplált izzószál a felé

izzószálas cső.

Ezután, miután áthaladt az izzószáladagoló csövön, az izzószál a hűtőbordákhoz, a fűtőblokkhoz, majd végül a fúvókához kerül.

Elvileg mindkettő ugyanúgy működik, ahogy az izzószálat az EXTRUDER-be táplálják.

A fő különbség az extruder betáplálásából álló adagolórendszer elhelyezése

fogaskerék és az izzószál-adagoló vezető, amely meghatározza az izzószál-adagoló cső jelenlétét is.

Megbeszéltük az EXTRUDER beállítását a DIRECT DRIVE és a BOWDEN TYPE számára.

Most felsoroljuk mindkét beállítás előnyeit és hátrányait. Később pedig arra a következtetésre juthatunk, hogy melyik a jobb, technikailag az FDM 3D nyomtatás szempontjából.

KÖZVETLEN HATÁSÚ EXTRUDER

ELŐNYÖK

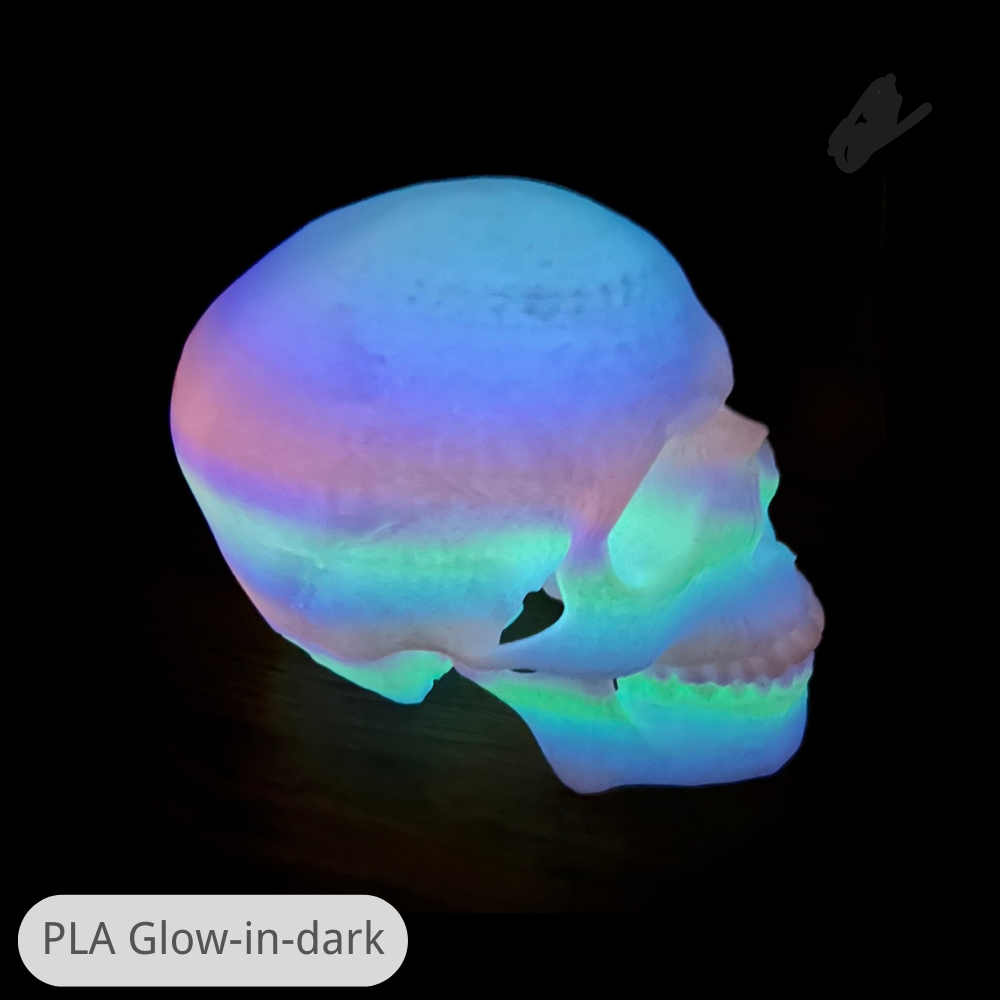

- Az izzószál közvetlen betáplálása az EXTRUDER-be, így bármilyen típusú szálat kompatibilissé tesz, valamint könnyen adagolható az EXTRUDER-en (többek között PLA, PETG, ABS, GUMI stb.).

-Kevesebb alkatrész (Feed cső), amely csökkenti a gépet'Kevesebb alkatrész (Feed cső), amely csökkenti a gép alkatrészének karbantartását, és az alkatrész karbantartását meg kell nézni.

-A szálak egyszerű adagolása az EXTRUDER-hez. A betápláló cső hiánya azt jelenti, hogy a szálak az EXTRUDER-hez csapódnak.

-A DIRECT DRIVE EXTRUDER előtolása és visszahúzása egyszerűen kalibrálható.

HÁTRÁNYOK

- A motor súlya a kocsin. A Direct Drive beállításához többletsúlyra van szükség a kocsira.

- A motor hőleadása az EXTRUDER teljes beállításához. A motor hője hozzájárul a Carriage általános hőmérsékletéhez.

BOWDEN TÍPUSÚ EXTRUDER

ELŐNYÖK

- Az EXTRUDER alkatrész könnyebb kocsija csökkenti a kocsi motorjának terhelését.

- Kevesebb hő az EXTRUDER részen. A motor hője a nyomtató más részein távozott.

HÁTRÁNYOK

- Az izzószálak gyártási vagy gyári hibái, mint például hajlítás stb., nagy hatással lesznek az izzószál adagoló csövön keresztüli átfolyására.

- A rugalmas szálak hajlamosak nem simán átfolyni az adagolócsövön, mivel a cső belső falai súrlódnak az izzószálhoz.

- Az adagolócső jelenléte tovább növeli a gép kalibrálását és karbantartását.

- Az adagolócső túlórázása nedvességnek, hőnek és egyéb hatásoknak kitéve a megfelelő időben befolyásolja annak rugalmasságát, ami a cső töréséhez vezet.

Következtetés

Szóval, melyik a legjobb? Különböző válaszok különböző emberek számára, ez az Ön igényeitől függ.

Mindkét beállításnak megvannak a maga előnyei és hátrányai. Technikailag a Direct Drive Extruder előnyösebb, mint a Bowden típusú extruder. Abból, hogy kevesebb alkatrésze van, így egyszerűbb kialakítást eredményez.

"A jó dizájn a lehető legkevesebb tervezést jelenti." - Dieter Rams (ipari terméktervező)

Hagyj egy megjegyzést

Az összes megjegyzés moderálódik, mielőtt közzéteszik.

Ezt a webhelyet a hCaptcha rendszer védi, és a hCaptcha adatvédelmi szabályzata, valamint szolgáltatási feltételei vonatkoznak rá.